V čem jsou vlastně hlavní rozdíly? Zakázková výroba stojí na rychlé přípravě technologických podkladů pro řízení výroby a složitém zakázkovém plánování. Při něm chybí v systému mnoho údajů a mnoho dalších informací je nepřesných, protože každá zakázka je jiná a my se můžeme spoléhat pouze na svou zkušenost získanou z podobných výrobků vyráběných v historii. Tomu pak odpovídá i problematické plánování.

Sériová výroba většinou má k dispozici dostatek údajů ve svém systému, ale paradoxně se rovněž potýká s plánováním, protože zákazník se neptá, kdy mu můžeme výrobek dodat, ale diktuje, že jej chce mít zítra v deset hodin ve skladě. Navíc za něj platí tak nízkou cenu, že pokud nepostavíme optimální plán výroby a nákupu, budeme ztrátoví. Kapacitní rezervy neexistují opět z důvodů tlaku na náklady. Je vyžadována rychlá a pružná reakce na změnu poptávky.

O dodržování stanovené kvality se nemluví, je samozřejmostí, ale podnik se musí vypořádat s perfektní dokumentací výroby, včetně řešení nestandardních situací. Výroba je totiž otevřenou kuchyní, do které může zákazník kdykoli nakouknout, a pokud se mu tam nebude něco zdát, půjde o dům dál.

Se sériovou výrobou je spojena pravidelná komunikace se zákazníkem. Zákazník je pro nás tak důležitý, že se musíme podřídit jeho požadavkům. To znamená mít informační systém, který podporuje elektronickou komunikaci s pružným nastavením zákaznických formátů. Jenom tato oblast by vydala na samostatný článek; já se zde však chci věnovat zejména řízení výroby.

Předpokládejme, že mám v systému všechny technologické podklady, informace o rozpracovanosti, zásobách a prognózy prodeje, zákaznické rozvrhy, objednávky či odvolávky. Nyní došlo ke změně objednávek a my musíme přeplánovat tak, aby zákazník dostal včas zboží a aby náklady zůstaly minimální.

V praxi se používají dva způsoby řízení sériové výroby: jednak aktualizace plánu výrobních linek a prověření zásob, jednak princip štíhlé výroby.

Aktualizace plánu výrobních linek a prověření zásob

Zásoby musí být zajištěny informačním systémem již dříve podle prognóz prodeje, zákaznických rozvrhů, nastavených bezpečnostních zásob, případně pomocí konsignačních zásob. Změna v objednávkách je ihned systémem promítnuta do změn požadavků na výrobní linky.

Systém porovná jejich existující plán a upozorní na disproporce. Plánovač pak má možnost zasáhnout do plánů linek za názorné asistence informačního systému, který signalizuje problémy s nevykrytím poptávky, s kapacitami apod.

Podstatné je, že plán linky může být vyšší a časově s dřívějším termínem proti poptávce od zákazníka. To umožňuje optimalizaci výroby, a tudíž snížení nákladů. Informační systém musí zajistit sladění celého řetězce od dodavatele přes prvovýrobu až k finální výrobní lince.

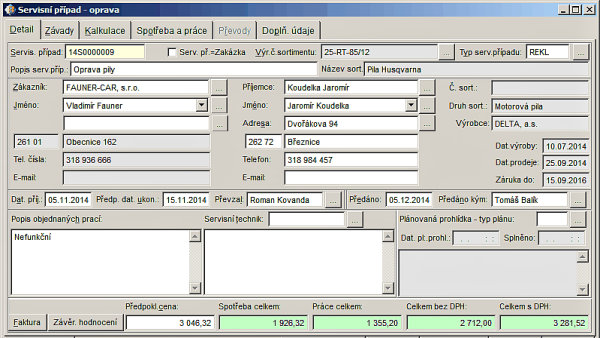

Výsledkem takovéhoto plánování nejsou klasické výrobní příkazy, ale plány linek a plány jejich závozu materiálem a polotovary. Hlášení skutečnosti pak využívá zpravidla zjednodušené zpětné odpočty vstupů podle norem při záznamu vyrobených výrobků. Záznamy mohou být automatizovány čárovými kódy nebo čipy.

Princip štíhlé výroby

Implementace štíhlé výroby je velmi často spojena s reorganizací podniku dle hodnotového toku od dodavatele k odběrateli tak, aby byly vyřazeny všechny přebytečné procesy a aby bylo možné materiál předávat z pracoviště na pracoviště bez zbytečných mezičlánků. Pro řízení toku a evidence se používá metoda KANBAN založená na vizuálním řízení dle karet, specializovaných přepravek a přípravků.

Podle očekávané poptávky je potřeba dopředu propočítat a stanovit velikost nárazníků (supermarketů, zásob a rozpracovanosti) mezi pracovišti a velikost KANBAN dávek (optimální množství artiklu vyráběné najednou). Dále je potřeba definovat KANBAN okruhy se zdroji a cíli, kde zdrojem může být dodavatel nebo pracoviště, cílem jiné pracoviště, sklad nebo zákazník.

Dle konkrétní poptávky a nastavených parametrů pak jsou vytištěny KANBAN karty včetně čárového kódu identifikujícího kartu, čili artikl, množství, zdroj a cíl. Jakmile zákazník odebere KANBAN množství výrobku, dojde k uvolnění KANBAN karty a ta tvoří vizuální signál pro doplnění dané zásoby. Takové uvolněné karty pak "tahají" z nastaveného "zdroje" vstupní zásoby a přesouvají je přes pracoviště do "cíle".

KANBAN karty mohou být fyzickými vizuálními signály nebo mohou být elektronizovány a zdrojové místo pak reaguje na zobrazení prázdné karty na monitoru. Elektronizace se využívá zejména při velkých vzdálenostech mezi zdrojem a cílem v KANBAN okruhu, tedy např. při "tahání" materiálu od dodavatele. Využívají se i speciální internetové portály integrované jako moduly v systému.

Evidence zahrnuje pouhé načtení čárového kódu karty. Protože systém má s číslem karty spojenu identifikaci artiklu, zdroje a cíle, dokáže udělat všechny potřebné transakce automaticky.

S prvním způsobem řízení výroby se setkáváme zejména v potravinářském a nápojářském průmyslu, dále pak v automobilové výrobě a ve výrobě spotřebního zboží. V posledních dvou jmenovaných se však stále častěji implementuje štíhlá výroba. Její hlavní výhoda spočívá v tom, že jakmile nastavíme parametry, vše se řídí zcela samo. Dělníci vědí, co mají dělat, a vedoucí pracovníci pouze řeší nestandardní situace a starají se o další ladění systému.

Vladimír Bartoš, ředitel podpory, Minerva Česká republika

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Přidejte si Hospodářské noviny

mezi své oblíbené tituly

na Google zprávách.

Tento článek máteje zdarma. Když si předplatíte HN, budete moci číst všechny naše články nejen na vašem aktuálním připojení. Vaše předplatné brzy skončí. Předplaťte si HN a můžete i nadále číst všechny naše články. Nyní první 2 měsíce jen za 40 Kč.

- Veškerý obsah HN.cz

- Možnost kdykoliv zrušit

- Odemykejte obsah pro přátele

- Ukládejte si články na později

- Všechny články v audioverzi + playlist